1. Wraz z nadejściem ery bez antybiotyków, do paszy granulowanej stopniowo dodawane są substancje wrażliwe na ciepło, takie jak probiotyki. W rezultacie, podczas procesu produkcji paszy, temperatura będzie miała również bardzo istotny wpływ na jakość paszy granulowanej. Jeśli temperatura jest zbyt wysoka podczas produkcji paszy granulowanej, zabije substancje wrażliwe na ciepło, takie jak probiotyki. Jeśli temperatura jest zbyt niska, substancje bakteryjne w paszy granulowanej nie zostaną całkowicie wysterylizowane, co spowoduje produkcję paszy granulowanej. Jakość jest poniżej standardu. Dlatego, aby uniknąć wpływu temperatury na test, ten test ma na celu zbadanie wpływu temperatury hartowania i współczynnika kształtu otworu matrycy na jakość przetwarzania paszy granulowanej w warunkach niskiej temperatury, tak aby zbadać produkcję peletu paszy granulowanej w odpowiednich warunkach po dojrzeniu surowców. Czy jest pełny i czy spełnia normy dotyczące badania jakości cząstek. Głównym celem tego eksperymentu jest dostarczenie pewnych wskazówek teoretycznych dotyczących produkcji paszy granulowanej dla zwierząt gospodarskich.

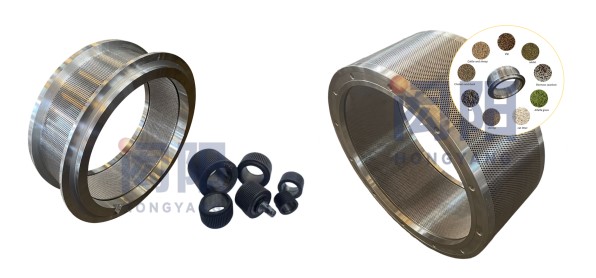

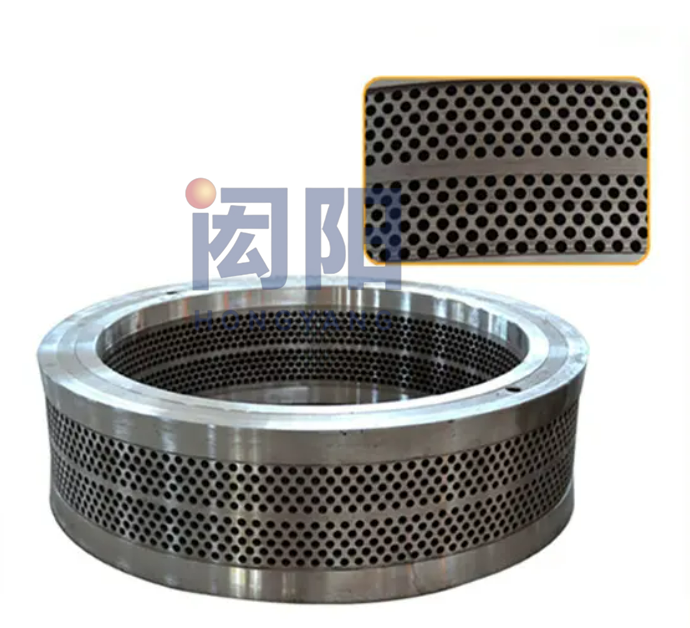

2.1 Główne składniki diety eksperymentalnej i surowce peletowe obejmują: kukurydzę, mączkę rybną, sól, metioninę, treoninę itp. Kukurydzę należy rozdrobnić na drobne cząstki o wielkości 11,0 mm, a następnie surowce są dozowane zgodnie z wymaganiami żywieniowymi, a następnie dojrzewają. Po schłodzeniu dodaje się substancje wrażliwe na ciepło, takie jak probiotyki, a następnie hartuje się je na cząstki. Temperatury kondycjonowanych peletów paszowych wynoszą zazwyczaj 60, 50, 40 i 30°C, a długość i średnica otworów matrycy wynoszą zazwyczaj 7:1, 6:2 i 10:1, a 300 mg/kg substancji probiotycznych dodaje się w oparciu o materiały testowe. , a temperatura paszy peletowej również musi zostać zahartowana w celu ochrony aktywności probiotyków. Ponadto do każdego kilograma paszy peletowej należy dodać niektóre witaminy, aby zapewnić, że elementy odżywcze paszy peletowej mogą spełnić krajowe wymagania dotyczące paszy.

2.2 Pobieranie próbek i zbieranie próbek

Aby mieć pewność, że wyprodukowana pasza granulowana spełnia odpowiednie wymagania, po wyprodukowaniu paszy granulowanej konieczne jest losowe wybranie paszy granulowanej w celu przeprowadzenia kontroli jakości.

2.3 Normy i metody kontroli jakości

2.3.1 Stopień żelatynizacji skrobi

Podczas testowania stopnia żelatynizacji skrobi w próbkach paszy granulowanej personel może użyć amylazy, aby go wykryć. Dodaj amylazę do skrobi i oblicz reakcję chemiczną między amylazą a skrobią. Na koniec dodaj roztwór jodu i oceń stopień żelatynizacji skrobi, obserwując głębię koloru wyniku reakcji chemicznej.

2.3.2 Twardość peletu paszowego

Aby przetestować jakość paszy granulowanej, należy również sprawdzić jej twardość. Norma twardości paszy granulowanej powinna odnosić się do odpowiednich informacji.

2.3.3 Wskaźnik tolerancji paszy granulowanej

Włóż paszę granulowaną do obrotowego pojemnika i obracaj ją z prędkością 50 obr./min przez 20 minut. Po zatrzymaniu wyjmij paszę granulowaną, a następnie zważ pozostałą masę paszy granulowanej i wyraź ją w m.

3. wyniki testów

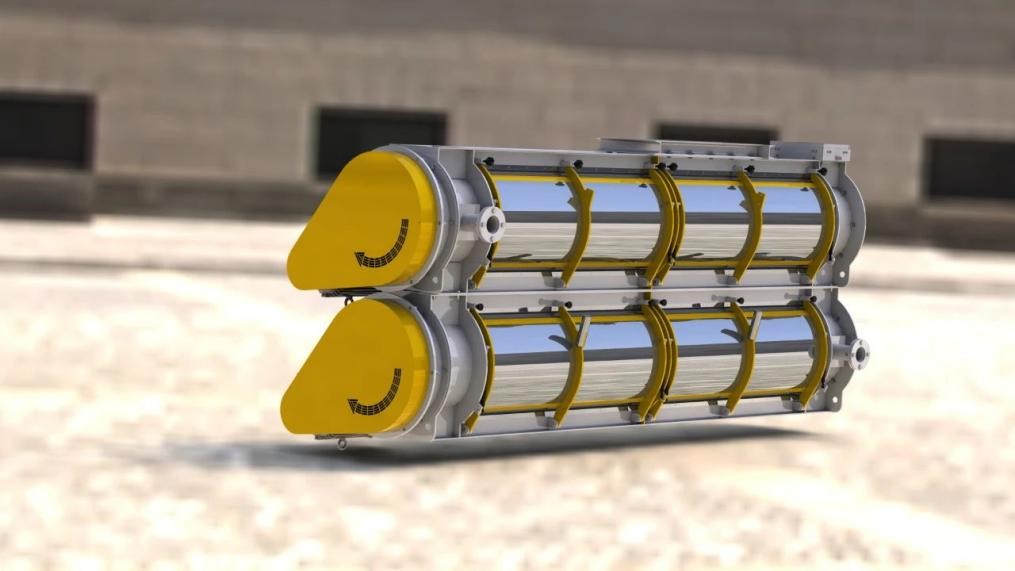

3.1 Wpływ jakości paszy, temperatury i stosunku średnicy otworu na jakość i twardość paszy granulowanej. Ten eksperyment bada głównie wzór zmian jakości paszy granulowanej w warunkach niskiej temperatury. Główne surowce obejmują kukurydzę, śrutę sojową itp., które są przetwarzane i dojrzewane. Następnie są granulowane w niskich temperaturach. Stwierdzono, że na jakość paszy granulowanej wpływa nie tylko proporcja surowców, ale także średnica otworu matrycy maszyny przetwórczej. Gdy temperatura produkcji paszy granulowanej jest wyższa, stosunek do średnicy i długości otworu membrany maszyny jest większy, a twardość wytworzonej paszy granulowanej jest wyższa, ale wpłynie to na aktywność probiotyków w paszy, a moc zużywana na produkcję paszy granulowanej również odpowiednio wzrośnie. Wyniki testów pokazują, że aby zapewnić, że jakość wytworzonej paszy granulowanej osiągnie standard, musi być ona produkowana w takich warunkach produkcyjnych.

3.2 Wpływ temperatury kondycjonowania i średnicy otworu matrycy na stopień żelatynizacji skrobi w paszy granulowanej. Po serii badań eksperymentalnych stwierdzono, że temperatura kondycjonowania mechanicznego i średnica otworu matrycy mają bardzo istotny wpływ na stopień żelatynizacji skrobi w paszy granulowanej. W tych samych warunkach temperaturowych, im mniejsza średnica otworu matrycy, tym większy wpływ na stopień żelatynizacji skrobi w paszy granulowanej.

3.3 Wpływ temperatury hartowania i stosunku średnicy otworu matrycy do długości na stopień retencji probiotyków w granulkach. Po serii eksperymentów stwierdzono, że aktywność probiotyków jest w dużym stopniu zależna od temperatury. Jeśli temperatura jest zbyt wysoka podczas produkcji paszy granulowanej, bezpośrednio zmniejszy to aktywność probiotyków. Dlatego też, aby zapewnić retencję probiotyków podczas procesu produkcji paszy granulowanej i standardy testowania jakości paszy granulowanej, konieczne jest wytwarzanie paszy granulowanej w warunkach niskiej temperatury.

4. Wnioski

W tym teście można stwierdzić, że jakość, twardość i liczba probiotyków w paszy granulowanej zależą nie tylko od temperatury produkcji, ale także od średnicy otworu matrycy. W serii badań stwierdzono, że stosowanie dojrzałych surowców do produkcji paszy granulowanej w warunkach niskiej temperatury sprzyja poprawie jakości i twardości paszy granulowanej; w tych samych warunkach temperaturowych, im wyższy stosunek średnicy otworu matrycy, tym lepsza produkcja peletu. Zużycie energii w procesie podawania jest wyższe. W wyniku eksperymentów stwierdzono, że optymalnym rozwiązaniem do produkcji paszy granulowanej jest użycie sprzętu o stosunku średnicy otworu matrycy 6:1 w temperaturze 65°C w celu wytworzenia paszy granulowanej najwyższej jakości.

Czas publikacji: 10-01-2024