Twardość cząstek jest jednym ze wskaźników jakości, na który każda firma paszowa zwraca szczególną uwagę. W paszach dla zwierząt gospodarskich i drobiu wysoka twardość powoduje słabą smakowitość, zmniejsza spożycie paszy, a nawet powoduje owrzodzenia jamy ustnej u prosiąt ssących. Jednak jeśli twardość jest niska, zawartość proszku wzrośnie. Niska twardość dużych, zwłaszcza średnich i dużych świń oraz średnich kaczek w postaci peletu dla drobiu spowoduje niekorzystne czynniki jakościowe, takie jak klasyfikacja paszy. Jak upewnić się, że twardość paszy spełnia normy jakości? Twardość produktu paszowego, oprócz dostosowania formuły paszy, produkcja paszy Technologia przetwarzania ma kluczowy wpływ na twardość paszy granulowanej.

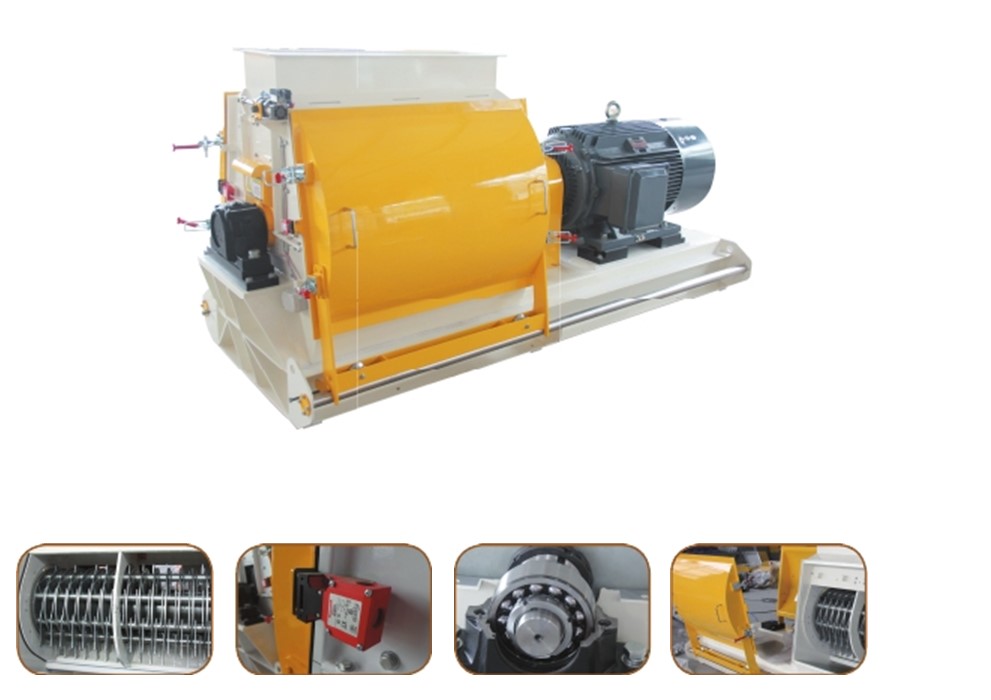

1. Wpływ procesu mielenia na twardość cząstek.

Czynnikiem, który odgrywa decydującą rolę w twardości cząstek w procesie mielenia, jest wielkość cząstek mielenia surowców: Ogólnie rzecz biorąc, im drobniejszy jest rozmiar cząstek mielenia surowców, tym łatwiej skrobia żelatynizuje się w procesie kondycjonowania i tym silniejszy jest efekt wiązania w peletkach. Im trudniej jest rozbić, tym większa jest twardość. W rzeczywistej produkcji wymagania dotyczące wielkości cząstek kruszenia powinny być odpowiednio dostosowane do wydajności produkcyjnej różnych zwierząt i wielkości otworu matrycy pierścieniowej.

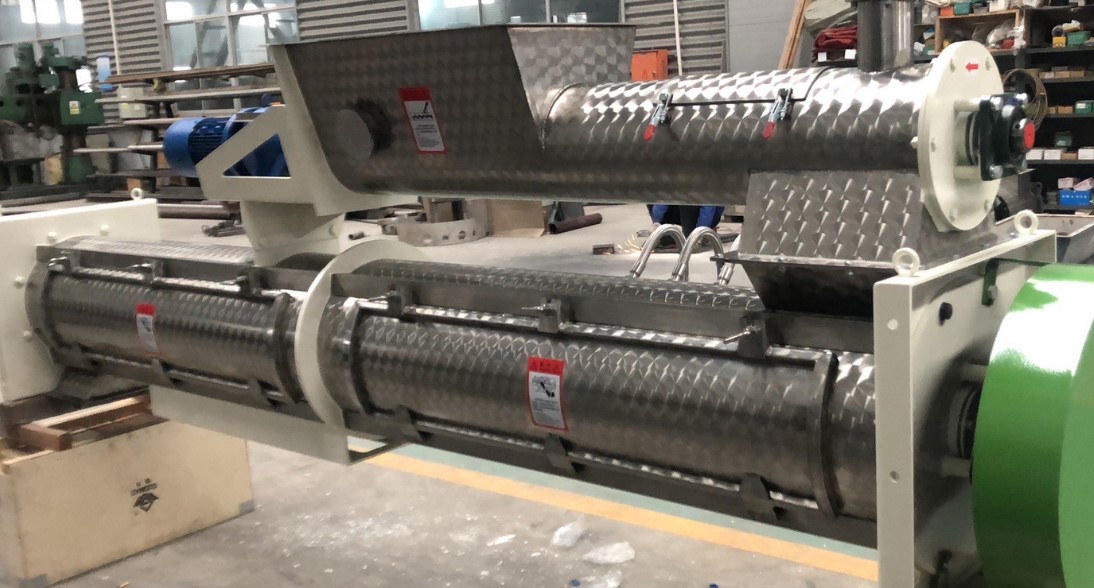

2. Wpływ procesu puchnięcia na twardość cząstek

Poprzez obróbkę surowców metodą puffingu można usunąć toksyny z surowców, zabić bakterie, wyeliminować szkodliwe substancje, zdenaturować białka w surowcach i całkowicie zżelować skrobię. Obecnie spęcznione surowce są wykorzystywane głównie w produkcji wysokiej jakości paszy dla prosiąt ssących i specjalnych pasz dla produktów wodnych. W przypadku specjalnych produktów wodnych po spęcznieniu surowców wzrasta stopień żelatynizacji skrobi, a także twardość utworzonych cząstek, co jest korzystne dla poprawy stabilności cząstek w wodzie. W przypadku paszy dla prosiąt ssących cząstki muszą być chrupiące i niezbyt twarde, co jest korzystne dla karmienia prosiąt ssących. Jednak ze względu na wysoki stopień żelatynizacji skrobi w spęcznionych peletkach dla prosiąt ssących twardość peletek paszowych jest również stosunkowo duża.

3. Dodaj wpływ procesu wtrysku oleju na twardość wsadu.

Mieszanie surowców może poprawić jednorodność składników o różnych rozmiarach cząstek, co jest korzystne dla utrzymania twardości cząstek zasadniczo stałej i poprawy jakości produktu. Podczas produkcji twardej paszy granulowanej dodanie 1% do 2% wilgoci w mieszalniku pomoże poprawić stabilność i twardość paszy granulowanej. Jednak wzrost wilgoci ma negatywny wpływ na suszenie i chłodzenie cząstek. Nie sprzyja to również przechowywaniu produktu. Podczas produkcji mokrej paszy granulowanej do proszku można dodać do 20% do 30% wilgoci. Łatwiej jest dodać około 10% wilgoci podczas procesu mieszania niż podczas procesu kondycjonowania. Granulki utworzone z materiałów o wysokiej wilgotności mają niską twardość, są mokre i miękkie oraz mają dobrą smakowitość. Tego rodzaju mokrą paszę granulowaną można stosować w dużych przedsiębiorstwach hodowlanych. Mokre peletki są na ogół trudne do przechowywania i na ogół wymagają podawania bezpośrednio po produkcji. Dodawanie oleju podczas procesu mieszania jest powszechnie stosowanym procesem dodawania oleju w warsztatach produkujących pasze. Dodanie 1%–2% smaru ma niewielki wpływ na zmniejszenie twardości cząstek, natomiast dodanie 3%–4% smaru może znacznie zmniejszyć twardość cząstek.

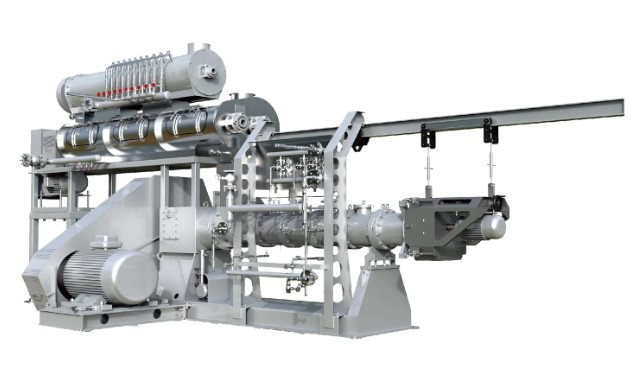

4. Wpływ kondycjonowania parą wodną na twardość cząstek.

Kondycjonowanie parowe jest kluczowym procesem w przetwarzaniu paszy granulowanej, a efekt kondycjonowania bezpośrednio wpływa na wewnętrzną strukturę i jakość wyglądu peletek. Jakość pary i czas kondycjonowania to dwa ważne czynniki, które wpływają na efekt kondycjonowania. Wysokiej jakości sucha i nasycona para może zapewnić więcej ciepła, aby zwiększyć temperaturę materiału i żelować skrobię. Im dłuższy czas kondycjonowania, tym wyższy stopień żelowania skrobi. Im wyższa wartość, tym gęstsza struktura cząstek po uformowaniu, lepsza stabilność i większa twardość. W przypadku paszy dla ryb do kondycjonowania stosuje się zazwyczaj dwuwarstwowe lub wielowarstwowe płaszcze, aby zwiększyć temperaturę kondycjonowania i wydłużyć czas kondycjonowania. Bardziej sprzyja to poprawie stabilności cząstek paszy dla ryb w wodzie, a twardość cząstek również odpowiednio wzrasta.

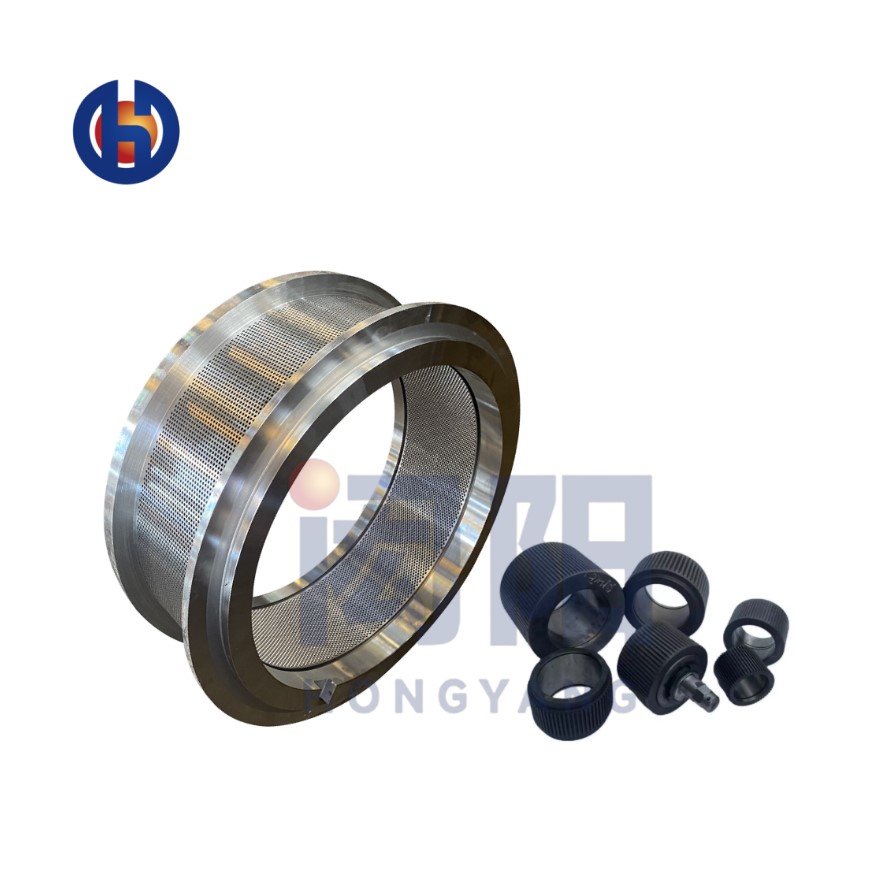

5. Wpływ pierścienia matrycowego na twardość cząstek.

Parametry techniczne, takie jak otwór i współczynnik sprężania pierścieniowej matrycy młyna granulatu paszowego, wpływają na twardość peletu. Twardość peletu formowanego przez pierścieniowe matryce o tym samym otworze, ale różnych współczynnikach sprężania znacznie wzrasta wraz ze wzrostem współczynnika sprężania. Wybór odpowiedniego współczynnika sprężania pierścieniowej matrycy może wytwarzać cząstki o odpowiedniej twardości. Długość cząstek ma znaczący wpływ na nośność cząstek. W przypadku cząstek o tej samej średnicy, jeśli cząstki nie mają defektów, im dłuższa długość cząstki, tym większa zmierzona twardość. Dostosowanie położenia noża w celu utrzymania odpowiedniej długości cząstki może utrzymać twardość cząstek zasadniczo stałą. Średnica cząstki i kształt przekroju poprzecznego mają również pewien wpływ na twardość cząstki. Ponadto materiał pierścieniowej matrycy ma również pewien wpływ na jakość wyglądu i twardość peletu. Istnieją oczywiste różnice między paszą granulowaną wytwarzaną przez zwykłe stalowe matryce pierścieniowe a matryce pierścieniowe ze stali nierdzewnej.

6. Wpływ procesu natryskiwania na twardość cząstek.

Aby wydłużyć czas przechowywania produktów paszowych i poprawić jakość produktu w określonym czasie, konieczne jest suszenie i chłodzenie cząstek paszowych. W teście pomiaru twardości cząstek, poprzez wielokrotny pomiar twardości cząstek tego samego produktu przy różnych czasach chłodzenia, stwierdzono, że cząstki o niskiej twardości nie są znacząco dotknięte czasem chłodzenia, podczas gdy cząstki o większej twardości rosną wraz z czasem chłodzenia. Wraz ze wzrostem czasu twardość cząstek maleje. Może to wynikać z faktu, że wraz z utratą wody wewnątrz cząstek wzrasta kruchość cząstek, co wpływa na twardość cząstek. Jednocześnie po szybkim schłodzeniu cząstek dużą objętością powietrza i powolnym schłodzeniu małą objętością powietrza stwierdzono, że twardość pierwszych była niższa niż drugich, a pęknięcia powierzchniowe cząstek wzrosły. Warto również wspomnieć, że kruszenie dużych twardych cząstek na małe cząstki może znacznie zmniejszyć twardość cząstek.

Czas publikacji: 14-03-2024